⼩批量、多品种⽣产计划的编制⽅法与质量控制措施!【标杆精益】

- 财经

- 1年前

- 162

全文总计2847字,需阅读7分钟,以下为正文:

⽬前⽣产类型⼤致可以划分为三种:⼤量流⽔⽣产、多品种⼩批量⽣产和单件⽣产。当下中国制造业多集中在多品种⼩批量⽣产企业,这种⽣产⽅式开始占有越来越重要的地位。随着市场竞争的加剧,现代企业所处的市场环境发⽣了深刻的变⾰,企业竞争越来越强调基于客户需求的竞争。因此,企业的⽣产⽅式逐渐转向以柔性⾃动化⽣产为基础的各种先进⽣产模式。

—1—

⼩批量、多品种⽣产管理

⼩批量、多品种,这种⽣产⽅式是适应市场变化多端,按市场的需求、按订单,保质、适量、准时的⽣产。在市场经济条件下,消费者的嗜好趋于多样化,追求有别于他⼈的⾼级的、独特的和流⾏的商品。

新产品层出不穷,企业为了扩⼤市场占有率,必须适应市场的这种变化。企业产品的多样化也就成了⼀种必然趋势。当然我们应该看到产品的多样化,新产品层出不穷,也会导致⼀些产品还未过时、仍有使⽤价值就遭到了淘汰,极⼤的浪费了社会资源,这种现象应引起⼈们的关注。其⽬标是以缩短交货期、降低库存的⽣产体制。

1、提⾼对于需求变动的适应性

◆ ⼩批量、单件传送

◆ 缩短作业准备时间

◆ 员⼯多技能化

◆ ⼯序内部品质保证体制

◆ 设备、⼯装夹具的通⽤化

2、使制造问题及其弱点显露出来

◆ 品质故障

◆ 设备故障

◆ ⼯作量失衡

◆ 转产时间

3、消除由于⽣产管理不当⽽引起的浪费,减少⽣产管理成本

◆ 由于⽣产管理不当引起的物料等待

◆ 由于⽣产管理不当引起的不必要的机型变更

◆ 由于⽣产管理不当引起的间接作业的增加

4、提⾼制造对于短交货期的适应性

◆ 消除停滞(物·信息)

◆ 减少中间在制品的数量

◆ 同步化

—2—

⼩批量、多品种的特点

1、多品种并⾏

由于很多企业的产品是针对客户配置,不同的产品有不同的需求,企业的资源置⾝于多个品种之中。

2、资源共享

⽣产过程中的每个任务都需要资源,⽽在实际过程中能够使⽤的资源却⾮常有限。例如,在⽣产过程中经常遇到设备冲突的问题,就是由于项⽬资源共享所造成的。因此,必须对有限资源进⾏适当调配才能满⾜项⽬需求。

3、定单结果和⽣产周期的不确定性

由于顾客的需求具有不稳定性,计划明确的节点与⼈、机、料、法、环等的齐套周期不⼀致等,⽣产的周期往往具有不确定性,周期不⾜的项⽬需要占⽤更多的资源,加⼤了⽣产控制的难度。

4、物料需求变化多变,导致采购延迟严重

由于订单的插单或更改,外加⼯和采购难以反应订单交货时间。由于⼩批量和单⼀货源导致供应风险极⼤。

—3—

⼩批量、多品种的难点

1. 动态⼯艺路径规划与虚拟单元线的部署:紧急插单、设备故障,瓶颈漂移。

2. 瓶颈的识别与漂移:⽣产之前与⽣产过程中。

3. 多层次瓶颈:装配线瓶颈,零件的虚拟线的瓶颈,如何协调耦合。

4. 缓冲⼤⼩:要么积压,要么抗⼲扰性差。⽣产批量、转移批量等。

5. ⽣产排程:不能仅考虑瓶颈,也要考虑⾮瓶颈资源的影响。

多品种⼩批量⽣产模式在企业实践中也会遇到很多问题,⽐如:

多品种少批量的⽣产,混合排产难度⼤

⽆法如期交货,太多“救⽕式”加班

订单需要太多的跟催

⽣产优先顺序频繁改变,原定计划⽆法执⾏

库存不断增加,却常常缺关键物料

⽣产周期太长,提前期⽆限膨胀

—4—

多品种少量⽣产

1、导⼊的必要性

⽬的:缩短制造周期、削减库存、适应载荷变动

条件:缩短作业准备时间、多频度搬运、⼯序内部品质控制、依靠改善制造技术缩短制造周期、标准作业、部品同步供给机制(部品配套 ·看板管理)、设备柔性化、要有分割成⼩批量组织⽣产的⽣产计划最终⽬标为均衡化⽣产:每⽇多机型⽣产 + 相异机型混合的单件传送⽣产

2、是否所有机种都适⽤⼩批量⽣产?

并⾮如此。制造要配合销售速度,因此市场需求⼤的机型⼤批量⽣产或中批量⽣产。ABC分析法是从能够认清这种区分界限的PQ分析法⽽来的。

⽣产⽅式:

A、为⼤批量⽣产

B、为中批量⽣产

C、为⼩批量⽣产

因为市场变化多端,所以⼤批量⽣产成为库存增加的原因,应该极⼒避免这种⽣产⽅式,从⽽能够减少库存的⽣产⽅式是每⽇⽣产(⼩批量⽣产),均衡化⽣产。

3、制造⼯程的推进⼯作

(1)确⽴柔性⽣产体制

a、多品种⼩批量⽣产是⾼效率制造的机制

b、短作业准备时间实现快速转产

c、品质的过程内控制

d、均衡化⽣产,标准作业

e、多技能员⼯

f、设备、夹具通⽤化

(2)缩短制造周期

a、接单之后可以迅速交货的体制

b、排除停滞(物、信息)

c、提⾼部品同步采购率

d、削减中间在制品

e、改善布局(缩短⼯位)

4、⼯序⽅⾯的具体措施

(1)⾃动插件⼯序

a、削减⼯序上的在制品

b、缩短⾃插机的转产时间

c、改善机械设备的停转

d、全⾯彻底进⾏机械设备保养

e、设定标准在制品数量

(2)SKD⼯序

a、缩短转产时的作业准备时间

b、调试机架的快速准备

c、⼯序内在制品彻底减⾄为零

(3)CTV总装

a、缩短转产时的作业准备时间

b、彻底实现线体⼯艺平衡

c、坏机当⽇修理(不要留到明天)

(4)注塑⼚

a、缩短转产的作业准备时间

b、物流研讨

c、保持适量的库存

d、全⾯彻底进⾏机械设备保养

5、间接部门的作⽤

设计部门

(1)推进标准化设计

(2)缩短设计周期,设计规格决定过程的⾼效化、短周期设计

(3)提⾼设计完成度

采购部门

(1)加强各部门之间的合作

(2)缩短采购周期

(3)重新考虑下单⽅式

(4)下单和交货指⽰相分离

(5)交货期的管理和供应⽅指导

(6)确⽴物料管理和制造现场的部品投放系统

⽣产技术部门(包括有关部门)

(1)基础技术开发(包括设备仪器的开发)

(2)引⼊⽣产设计⽅法

(3)缩短转产时间

(4)缩短制造周期

(5)培训多⾯⼿

—5—

多品种⼩批量订单⽣产切换

⽣产现场的切换动作,可分为下列⼏种型态:

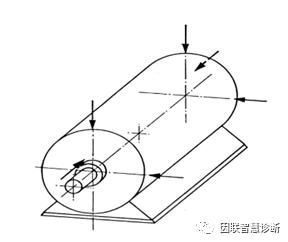

型态⼀:模具、⼑具、夹具、及胎具的切换

此种型态的切换以机械加⼯⼚及塑胶射出⼚所见较多,也是切换动作最常见到的例⼦。

如冲床的模具,射出成型机模具,车床、钻床⼑具的更换等都是。所以,有时⼜将它统称为“换模作业”或“换模”。不过这种⽤法,对不明就⾥的⼈,或是初学者来说,容易造成误导,以为切换动作,仅限于模具之类的切换。所以,笔者认为仍以“切换”来作为统称较为恰当。

型态⼆:标准变更的切换

像将电脑、数值控制器等运⽤于精密切削加⼯或化学装置时,⼀旦产品变更,就必须变更标准重新设定条件。其实,在整个“切换”的过程中,调整是最耗费时间的,也是较难克服的部分。

型态三:装配⽣产线零部件、材料的切换

在装配⽣产线上,当产品变更时,使⽤的零部件或材料等就必须跟着变更。这种动作⼀般⼈就以“换线作业”称之。传统的换线作业,常见的是等最后⼀个制品完成之后,整条⽣产线才停下来做换线的动作。

作为⼀个设有很多装配的装配线,采⽤这种做法造成的停线时间就很长,损失也就很⼤了。其实,如果能以顺序换线的做法,那么不管装配线有多少站,换线时间的损失仅为⼀个站的周期时间⽽已。

型态四:制造前的⼀般准备作业

是指在制造开始前所必须作的准备作业,如机械加⼯前的图纸审阅、⼯作指派以及⼯作后的收拾扫除整理动作。

四种切换动作,内容虽然不同,造成⽣产停顿的结果却是⼀样的。但是,⼀般⼈只是着重在第⼀种型态换模作业切换动作的改善,⽽忽略了其他三种型态的改善。其实后三者型态的改善不但容易做到,⽽且节省的切换时间也很可观。

有话要说...