“井工厂”技术优势和应用分析

- 时事

- 2年前

- 454

文|姚健欢 等

中国石油大学石油工程教育部重点实验室

页岩气储层具有特殊的生储盖一体条件以及低孔低渗物性特征。我国页岩气勘探开发处于初期探索阶段,投入成本高,开发难度大,经济效益低,单井产能小,因此探索适合中国页岩气发展的开发技术势在必行。从国内外应用效果来看,页岩气“井工厂”技术模式势必将成为我国页岩气商业开发的关键技术。本文介绍了“井工厂”技术模式的开发特征及特点,概述了现阶段我国非常规油气应用“井工厂”开发模式取得的成果,在此基础上阐述了该技术的优势,对非常规页岩气资源的开发具有借鉴意义和推动作用。

1 “井工厂” 技术及开发特征

“井工厂”技术起源于北美,首先由加拿大能源公司EnCana提出并将其作为一种开发模式,其主要借鉴了美国机器生产流水作业最初主要用于非常规油气资源开发的思路。21世纪美国“页岩气革命”经历了常规开发模式到丛式“井工厂”技术的转变,该技术已被推广到致密油气等非常规能源的开发。

“井工厂”技术主要包括:布井、施工、资源、管理、环境五大方面,具有批量化、流程化、标准化、自动化、效益最大化等优点。“井工厂”以系统工程为理论基础,集中配备人力、物力、施工用料、地面设施等生产要素,将工厂化管理手段、方式和理念应用到常规、非常规能源的勘探开发过程中,实现资源合理配置。

具体而言,工厂化钻井即在充分考虑地理条件、降低钻井施工和井眼控制难度情况下,集中在单个井场实现井组的钻探及后续作业。在高度触及目标区域前提下,利用高水平井间防碰技术,根据油气藏分布设计井眼轨迹及三维水平轨迹,用高造斜旋转导向技术精确控制钻进方向,增加垂直段长度,使井筒较早触及目标增大接触面积。

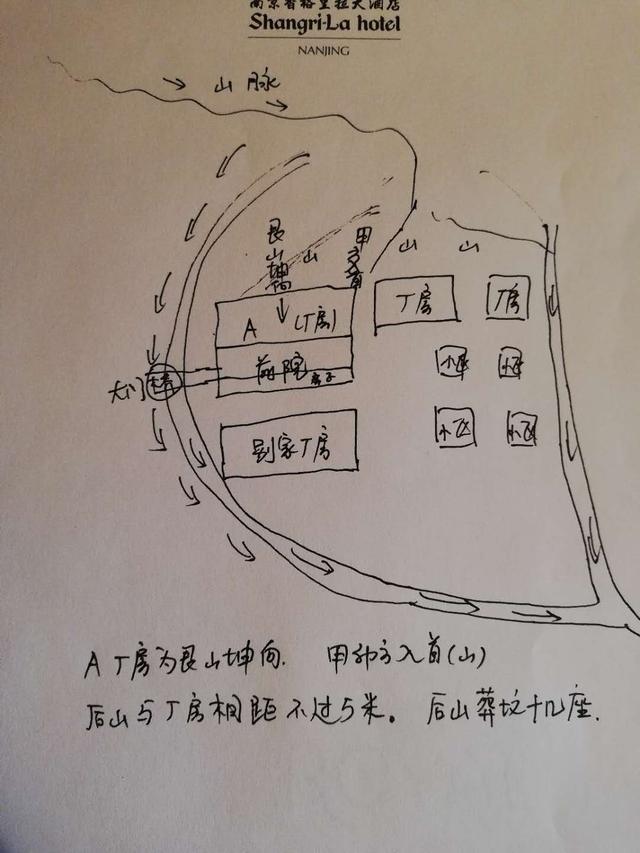

钻井过程中,利用可移动式钻机进行一开,钻固完井组后短距离移动依次进行二开、三开,实现批量化钻完井。由于井口位置较常规井组集中,施工设备等无需移动,在井场内部实现同步大规模水力压裂页岩储层,采用裂缝监测技术监测裂缝延伸和发展情况,与此同时钻井液、压裂液实现循环回收利用,最后统一进行生产规划管理。Marcellus页岩气盆地多阶段“井工厂”技术三维示意图见下图。

“井工厂”技术的关键有集约化部署井场技术、井间防碰技术、三维轨道控制技术、高造斜旋转导向技术、钻井液循环利用、压裂液回收利用等。而开发过程中移动式模块化钻进、DAT工具、高精度旋转导向工具、快速移动钻机、陀螺仪随钻测量工具、密闭罐车、水化车等相关配套先进工具等为批量化钻进、工厂化生产提供了必不可少的条件。

2 国内外“井工厂”技术应用探索现状

国外页岩气开发井型经历了直井、水平井、丛式“井工厂”的蜕变过程,“井工厂”技术已较为成熟,实现了页岩气区块集合式布井、集中作业、共同生产、统一管理和远程控制;形成了多道作业工序无间隔实施、针对不同储层特点的多样压裂形式。

相关配套技术(如钻井液增产技术)为“井工厂”技术发展提供便利条件,滑溜水压裂液增产技术现场操作示意图见下图;远程FDC技术平面展布见下图,其真正实现了远距离控制、自动化钻进、大幅度提高工厂化模式工作效率。总体上看,国外有高级设备、先进技术支撑,有相关政策鼓励,应用“井工厂”技术后,其页岩气井数目急速上升,达到较好的开发效果。

国内中国石油、中国石化在“井工厂”实践和探索领域有一定建树。中国石油以长庆油田为代表,先后对王加平2井、阳平双水平井、榆平1井等采用“井工厂”压裂模式;姬塬和大庆也先后采用“井工厂”开发模式进行工厂化作业,实施效果显著。中国石化大牛地气田和胜利东辛油区在盐227区块、江汉油田也通过工厂化模式改善开发效果,获得较高产量增幅。盐227-1HF井压裂现场见下图。

在页岩气方面,威远-长宁页岩气示范区实践探索了“井工厂”钻井模式。2014年4月,中国石化涪陵页岩气田焦页9号平台两口井首次实施“井工厂”交叉式压裂(见下图),相比于传统的单井分别压裂作业,其提高了近1倍的工作效率,同时避免了重型设备搬迁和重组,试气周期大幅度缩减。

国内学者司光等从工程造价角度提出了适合页岩气“工厂化”的计价方法。2014年2月,长城钻探工程公司撰写了“井工厂”压裂标准,强化了“井工厂”压裂模式操作的规范性。目前我国“井工厂”在非常规油气开发领域应用较多,而页岩气“井工厂”的实践应用才刚刚起步,相关工艺技术还不成熟,与国外技术相比具有明显劣势。国内“井工厂”配套设备不能适应工厂化作业模式的需求,没有真正实现流水线式作业、远程化控制。

3 “井工厂”技术优势及应用

常规钻井施工作业过程中,每钻完一口井之后需要“搬家”,不仅工期时间长,动迁费用高,还会增加施工不确定性和安全隐患,搬迁对当地基础设施产生一定破坏。若压裂液等不及时处理,还会污染水资源和土壤。基于页岩气“井工厂”开发模式,以其集约化、系统化、标准化的思想,通过批量化施工、流水线生产、统一式管理能很好地规避上述问题。

3.1 适用性较好

常规油藏通常构造发育,目的层与实际深度相差几米甚至数十米,因此通常首先钻勘探井,根据新井资料部署其他井,即钻井间断作业。页岩气单井产量低,通过“井工厂”作业可以高效建产;且页岩气资源分布较稳定,页岩气储层厚度几十米甚至上百米不等,地质横向分布较均匀,比常规油藏确定性更强,在很大程度上满足“井工厂”作业批量化布井的要求。因此“井工厂”技术开发页岩气具有较好的适用性。

3.2 减少占地面积,增大动用储量

页岩气储层渗透率极低,要想经济高效开采,需要气井有较大的动用储量和渗流面积。“井工厂”技术是在地表采用丛式方式布井,在集中有限区域内密集批量化钻井,多条水平井使得井筒与页岩储层有较大的渗流面积,储层内有较大的动用储量。

“井工厂”技术提高了胜利油田盐227块动用储量程度至96.7%。大牛地气田DP43水平井组应用“井工厂”可减少征地24个,共节省占地面积25.4×104m2,而苏里格东南G0-7井场单个井组仅占地0.5×104m2,比常规开发模式节省占地1.29×104m2,且共减少道路建设8条,节约道路面积3.2×104m2,通过串接式管线输送技术,共缩短管线45.5km。

3.3 缩短钻井周期,降低钻井成本

页岩气开发投入巨大,钻井成本直接决定页岩气开采经济效益。丛式“井工厂”批量化钻井,其高效率主要表现在采用移动式钻机批量化作业,批次钻井减少钻机移动次数,移动联合装置减少钻机搬迁的非作业时间,先进钻机体型小、钻进快,降低非进尺时间。

采用“井工厂”技术后,机械钻速延川南煤层气由7.37m/h提升至12m/h,大牛地气田由7.34m/h提升至8.28m/h,其平均建井时间降低为47.7d,相对缩短8.79%;大庆齐平2、平3井钻机搬迁及重组时间缩短7d,设备搬迁及二次安装时间相对缩短了30%;盐227区块采用“井工厂”模式后机械钻速甚至提升3倍,极大地提高钻井效率;与此同时降低了对井架设备损坏程度、工人劳动强度,减少了由于再安装带来的安全隐患。

3.4 缩短压裂时间,提高压裂设备利用率

页岩气开采过程中最重要的工艺为压裂施工,裂缝的扩展和延伸直接关系到页岩气井产量高低,压裂施工费用直接影响最终收益。从压裂施工角度来看,丛式“井工厂”能集中批量化进行大规模水力压裂,整体上降低了单次压裂费用支出。

长庆油田经过对“井工厂”技术的应用,总结出一套适合长庆油田的工厂化快速施工作业方法,可提高作业效率50%。通过工厂化同步压裂技术,姬塬油田11段压裂作业仅用时9d,单井试油用时23d。

大牛地气田6口井批量化压裂作业用时13d。盐227区块平均压裂速度为6段/d,缩短压裂时间60%;涪陵页岩气“井工厂”交叉压裂无需移动机组,节省了设备拖拽时间,减少无效占用,同时也无需进行如管线重新连接、压裂液存储罐再清洗等辅助工作,极大提高压裂设备利用率:延川南煤层气区块时间利用率由48.3%提升至60.0%。

3.5 提高资源利用率,节省材料消耗

页岩气压裂过程中对水的需求极大,压裂施工过程中有20%~80%的压裂液滞留在地层中无法反排出来。而我国页岩气多分布在四川、贵州等山区地带,水资源贫乏加之交通运输不方便,因而水及材料的供给成为制约页岩气开发的重要因素。“井工厂”技术可循环利用钻井液、集中回收处理压裂液,降低水资源消耗,缩短钻井液配制时间,降低了无害处理成本。该技术还可节省各种施工材料,避免长途反复搬迁的材料遗落和重新配备,为一种集约式开发模式。

采用“井工厂”技术,长庆姬塬油田处理再利用液量达1500m3,反排液回收再利用率为85%;大庆油田回收利用油基泥浆达2000m3,节省柴油超千吨;川渝地区川庆钻探重新利用钻井液近2×104m3,减少重晶石粉消耗近1×104t,极大缓解了山地作业区块运输难、成本高的矛盾。

3.6 保护环境,安全施工

集中批量流水线作业方式下钻机和水力压裂等设备仅需要短距离运输,减少了车辆尾气排放,而且避免了各种化学物质长距离的运输,从而减少了频繁移动井场带来的作业隐患、材料遗落、钻井液配备池后处理等工作,可相对较长时间维持页岩气作业井场秩序和环境。目前,国家对油田企业形象、生态保持、油田绿色施工等关注日益密切,“井工厂”技术在页岩气开发的环保方面有常规开发模式不可比拟的优势。路易斯安那州北部使用“井工厂”开发模式后,减少车辆运输量近83%,降低了由此造成的作业伤害风险66%。

3.7 经济效益最大化

页岩气开发投入巨大且风险高,“井工厂”技术采用工厂化的管理模式,在群式布井、集中施工、流水作业、资源整合、统一管理等各个环节都体现了“井工厂”技术开发页岩气的优势,从而实现经济效益最大化。

截止2014年5月,采用“井工厂”技术,江汉油田新沟非常规试验井组18口井建井时间共减少131d,节省钻井成本1170万元;延川南煤层气区块单个丛式井组5口井,共节约138.5万元;加拿大Piceance盆地的页岩气平均单井钻井成本四年内下降50万美元;盐227区块缩短建产时间达25个月,单井费用限制在5000万元以内,节约成本1750万元。

4 结论

a)页岩气“井工厂”技术缩短了非作业及作业时间,减小了井场施工面积,提高了设备利用率,降低了投资成本,且减轻了环境污染,对增大页岩气单井产量与储层采收率具有现实意义。

b)我国的页岩气富集区块大多处于山区与丘陵地带,地面交通十分不便,井场条件十分苛刻,且我国属于典型的水资源缺乏国家,故应加大力度研究“井工厂”关键技术和高端设备。

c)页岩储层钻井以及压裂施工需要消耗大量水资源,投入成本很高,相应的污水排放对环境冲击很大,严重制约着页岩储层的开发。“井工厂”技术对施工液体的回收与再利用能很好地规避上述矛盾,因而十分适合页岩气储层的开发。

d)随着国内页岩气勘探开发的火热进行以及各种施工设备技术的提升,工厂化开发模式备受关注,且已在国内多个试验区块成功运用,我国非常规页岩气势必进入“井工厂”开发阶段。(原载《天然气与石油》,其他作者为姚猛,赵超,刘娟,彭攀,左文永)

石油海,你的首席行业信息官!

www.oilsea.com

【点击 阅读原文 下载石油海APP】

安卓小伙伴,请在浏览器打开原文链接

有话要说...